トリマー昇降システムを作るの巻

この真夏の暑さで溶けるどころか、それを通り越して蒸発してしまいそうな状態でDIYしているいちにいです!

もうええおっさんなので、過酷な環境下での作業はなかなか堪えるので暑さでボケてしまっている気がしますー。

そんなわけで、今回はトリマーテーブルのリフトシステム第2弾!ということで進めて行きましょう!

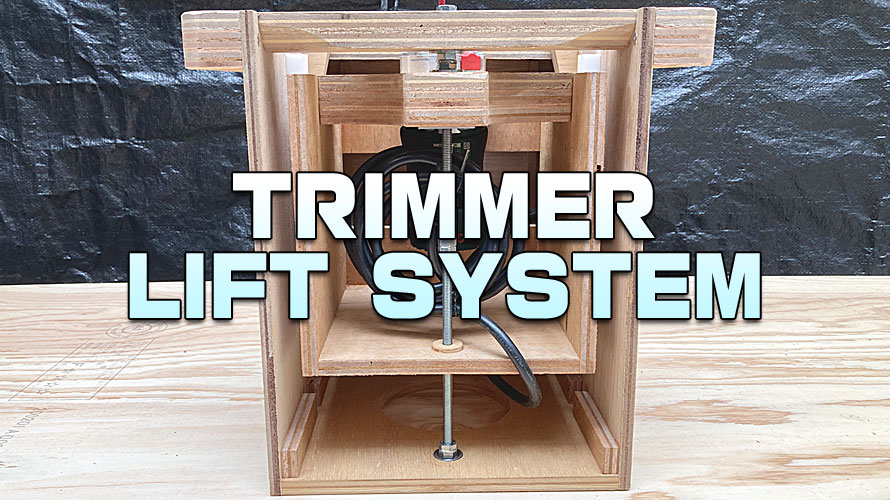

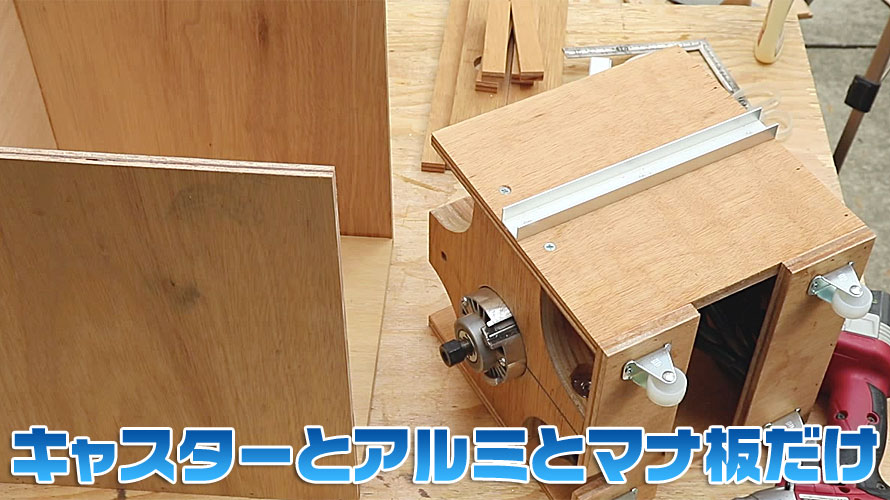

前回の動画では、主にトリマーを収納する「内箱」の製作でしたが、今回はその内箱を入れる「外箱」とこのツールの要となる「リフトシステム」の製作になります。

この外箱はトリマーテーブルに直接取り付けるものになりますので、そこそこ頑丈なものでなければなりませんが、如何せん、現存する12mmの合板は端材がなくて、あったのが9mmのものしかありませんでした。

そこそこ頑丈に作る必要があるから9mmじゃどうなんかと思いましたが、作ってみると特に問題なくそこそこしっかりした箱になりました。

造りはというと9mm合板に木工ボンドを塗ってからフィニッシュネイラーで釘留めになりますが、これで全然十分な強度があると思います。

もちろん、念のために内側下部に補強として12mmの細切りにした合板を廻り縁(巾木)のように取り付けているので大丈夫でしょう。

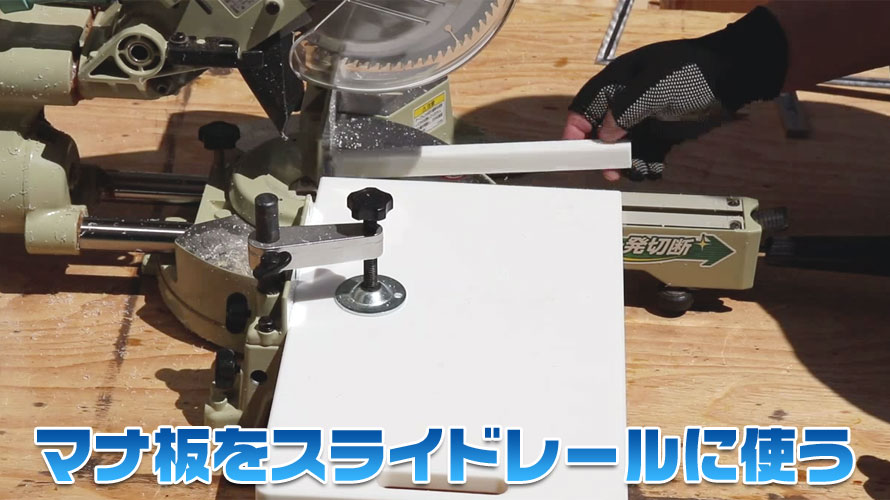

スライドレールをどうするか!?

じゃぁどうするのか?ということになるのですが、今回はレールにホームセンターコーナンで購入したコの字型のアルミチャンネル¥811とナイロンキャスター4個¥252、それからほとんど使っていないマナ板でスライディングシステムを構築しました。

コストは合計で¥1,063(税込)となっておりますー

やっすぅ!(*´∀`*)

これぞまさしく端材で作るトリマーテーブルシステムでしょう。

マナ板をカットした棒は、アルミに合わせると適度な滑り具合で程よくちょうど良い感じがするので意外に良いかなという感じがしますが、別に木材を使っても良いと思います。

ただ、アルミに対して寸法ぴったりにする方が良いので摩擦関係がどうかなと思います。

今回、なぜ木材を使わなかったかというと、マナ板スティックとアルミが摩擦が強ければシリコンスプレーなどで滑りをよくできると思いますが、木材の場合吸収してしまったりして潤滑関係にはあまり適さないかもしれないという判断でマナ板になりました。

これが意外と良かったので、ひとまず安心しています。

ちなみに今回新たに購入した材料としては、テーブルの天板に使う15mmの合板とフェンスに使う12mmのMDFだけです。

次回は、これらの板を使ってテーブルを製作し完成させたいと思っています。

気になるのはやはり昇降システムですか?

今回、トリマーテーブルを作る際に、どんな感じで昇降できるようにするか?で色々と悩みました。

YouTubeでも海外の動画でいろんなものがありましたが、思い描いているものとはちょっと距離もあったりして、理想の感じに進めるのはなかなか難しかったです。

中でもいくつかの仕組みを参考にさせてもらって、コスト面はもちろん重要ですが自分なりの使い勝手や手法も取り入れながら出来上がったのがこのシステムです。

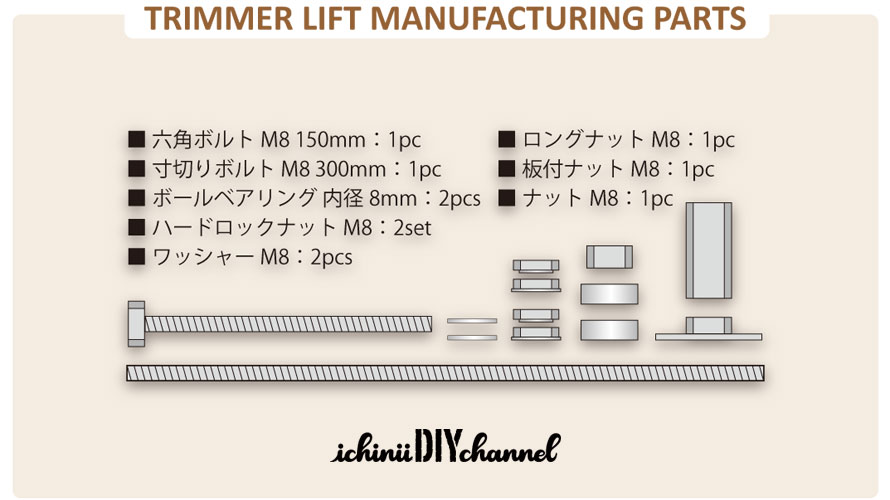

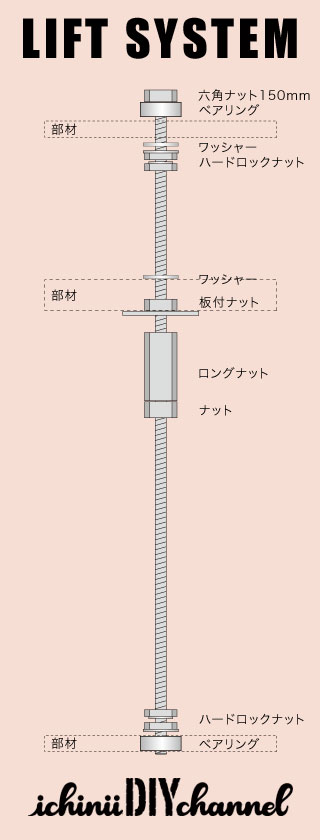

なんかシステムというとものすごい複雑なものだと感じるかもしれませんが、なんてことない一般的に販売されているボルトやナットを使った造りなので簡単にできると思います。

でも少し複雑に感じるかもわかりませんので、今回簡単な図面と必要なパーツなどをご紹介します。

寸法についてはそれぞれの使用環境に依存すると思いますので、今回は掲載していませんが、次回のテーブル完成の際は、その完成品のサイズなどもご紹介できるかなと思います。

基本的には、六角ボルトと寸切りボルトが軸になります。

この六角ボルトはその辺に売っていなくて、結局はコーナンPROまで行って購入しました。

だいたい一般的なホームセンターでは100mmまでなら販売しているみたいです。

実際は、プラスネジでも良かったのですが、ラチェットがあれば問題ないので六角ボルトを使いました。

アマゾンで探してみると150mmのボルトもありましたが、200mmも売っていてびっくり。

どちらでもいいですが、ビットをどの高さまで出したいかにも依りますし、箱自体の高さをどのぐらいにするかにも依るので長けりゃいいってものでもなっさそうです。

150mmと200mmを購入して試してみるのも良いでしょうね。

自分の場合は、150mmでちょうど良かったです。

良かった理由としては

- ビットも十分な高さまで出せる

- トリマーを取り出す際も手が入るように移動できる

- ボルトも安い

という感じです。

意外と、トリマーってそんなに上までビットを出す必要もないのであまり上下させることはないと思います。

その他、今回活躍したのがハードロックナットです。

箱自体が小さくコンパクト設計になっているため、昇降の範囲も限られています。

その場合、ナット1個の高さもできれば省きたいというぐらい制限高が厳しいので、通常のナットでダブルナットにすると高さが狭まれて上下の範囲が少なくなってしまうのです。

そこでこのハードロックナットの出番というわけです。

これ2個で1個程度のサイズしかないので、合計でナット2個分のスペースを確保できることになります。

この2個分の高さはとても貴重なのです。

これは絶対使っていただきたいパーツです。

ちょっと高いけどね!w

後は爪付きナットじゃパワー負けして抜けてしまうので、そこは板付ナットに変更しました。

最後はボールベアリングですが、これは必ず2個必要です。

これらのパーツでこのシステムが機能しますが、合計でもおそらく二千円強ぐらいじゃないでしょうか?

高いのは、ボールベアリングとハードロックナットで、その他は安いです。

どうやら取り付けできないミスがあるようですw

いやぁ、こりゃまいったなー!という場面です。

簡単に説明すると、昇降システムの軸を固定するビームを取り付ける際、テーブルに吊り下げて固定するためのハンギング材(耳)でビス穴が隠れてしまうため、どちらかは取り付けができないという事態に遭遇しました。

これは端材の性格上「同じ寸法のものがない」可能性があるため、今あるもので寸法を合わせないと使えないのです。

でも今回はどちらもちょうど良いサイズのものがあったので、それ自体は良かったのですが、ビス穴が干渉するとは大きな誤算でした。

まぁ、そもそも図面すらない状態で、ぶっつけ本番!見切り発車!という計画性の欠けらもないので致し方ないのですが、これには本当に参りました。

しかし、今の私には素敵な電動工具があるので、それらの力を借りてこの難局を打開できたわけです。

それがこのH&Hベルト&ディスクサンダーです!

このベルトサンダーにこれまでどれほど難局を乗り越えてこられたか…

本当にこの「削る道具」がなければ成し得なかったことは多いです。

削れたことでうまく帳尻があったことも数多い!

削って調整するということはとても重要だと思います。

というわけで、次回のトリマーテーブル完成編をお楽しみに!

おしまい