今回はわざわざ端材を作り出してから作る!

なんだ!?もういきなり猛暑になっちゃって、今回久々の炎天下での作業でフラフラになっていたいちにいですー

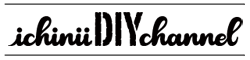

今回はあのトリマーテーブルを作ろうと思っていたのですが、どんなトリマーテーブルを作ろうかなと思いながら数ヶ月も経ってしまいました。

ていうのも、トリマーテーブルってめっちゃ簡易的なものからかなり複雑なものまであると思うので、どのタイプを作ろうかなと考えているといつの間にか真夏になっていたというわけです。

簡単なトリマーテーブルというのは本当にシンプルで、極端にいうと「天板」だけという仕様でも十分役目は果たせるんです。

要するに、板に穴を開けてそこからトリマービットを出せばOKなわけで、その天板にトリマーをビスで取り付ければ出来上がりです。

まぁ、そんなタイプの場合は、後ろ側にフレンチクリートに仕上げておけば壁に取り付けて使えるので、実際のところそんな感じで十分だと思うのです。

でもさ、それじゃぁ芸がないよね!?ってことになるので、どうせならとっても面倒臭いのに結構複雑な仕様のトリマーテーブルの製作にチャレンジしようと思ったわけです。

チャレンジというだけあって、一応YouTubeでほぼ海外の動画を色々と観たりしていたのですが、もういろんな作り方があるみたいな感じでいい加減面倒臭くなって、とりあえず大体の仕様を頭の中で描いて、その大雑把なものを手ごろな寸法を出して、まずは作ってみようと動き出したのでした。

はっきり言って、DIYってとても勉強になるのが「計画的にしないとダメ」ということをとことん思い知らされてしまうところですが、ところがどうやら性格的にそれができないのでいきなり製作になってしまうのです。

で、途中で悩んだり間違ったりして時間が無駄に経過したりして嫌になったりすることもあるのですが、これが意外と失敗というものがほぼ無く、失敗っぽかってもなんとか帳尻を合わせられるのも空想進行DIYの良いところなんだろうと思ったりもするのです。

まぁいいさ、だって趣味だもん。

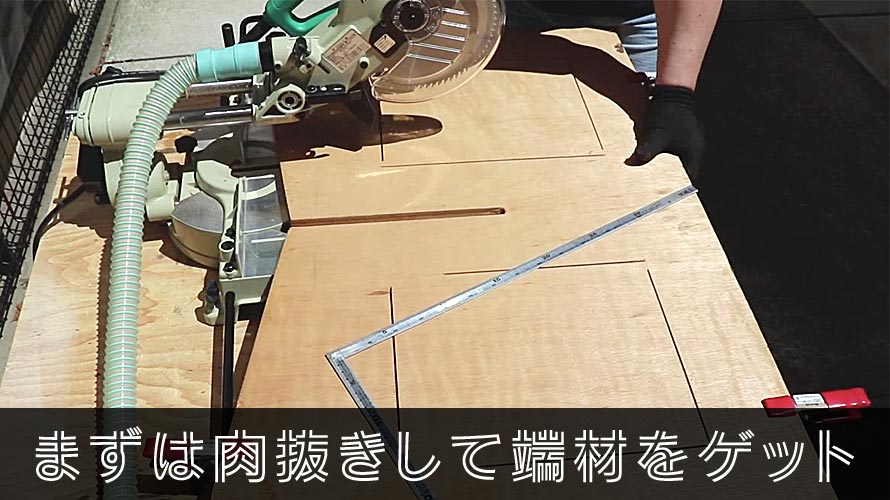

そんなわけで、今回は画像の通り、昔から持ってたペケ台の肉抜きをして軽量化をやっとやって、その贅肉を使ってリフト式トリマーテーブルを製作することになりました。

ペケ台はやっぱり肉抜きすべきですよね。

めっちゃ軽くなったもんね。

トリマーを固定するベースを作る

貼り合わせた贅肉3枚を自由錐で抜きました。

今回実はこのために「E-VALUE/EWT-450N」トリマーを購入したのですが、形状やサイズ、スイッチの位置や、コードの出方などなどを比較してみると、どうやらすでに持っていた「BOSCH/PMR500」の方が適切だと感じたので、せっかく購入したけど、逆にハンディ使用にすることにしました。

でも、この藤原産業のE-VALUEですが、なかなか良い工具なんですよね。

集塵アダプターもRYOBIのものが使えるし、しかもめっちゃ安い!

比較すると軽量だし、音も静かで、全体的に見ると、BOSCHのPMR500よりもいいんじゃないか!?と思えるほどの逸品でした。

で、そのBOSCH/PMR500ですが、これが直径7センチだったので、それに合わせて抜きました。

綺麗に穴も空いたので、簡単にやすりがけをしてから次はこの土台となるパーツも肉抜きするべく四方をカットすることにしたのです。

その肉抜きに使ったのが、先日手に入れたスライド丸ノコです。

実際それ使うの?と思われると思いますが、まぁものは試しとスライスに使いました。

結果的には、ジグソーで十分カットできたのですが、負担軽減にはなったし、スライド丸ノコで格子カットすればかなり楽にできたかもしれませんが、でもジグソーだけで大丈夫ですw

後は、H&Hベルトアンドディスクサンダーでサンディングして仕上げていい感じになりました。

木片を捨てない事が納得できる木製ワッシャー製造

以前に、自由錐で抜いた円形の木片が残っていたのでそれを使って「木製ワッシャー」を製造しました。

これだから端材といえども木材は捨てられないのです。

サイズが少し大きかったので、鋸でカットして小さくしてからベルトサンダーで削って円形に整えました。

でもこれ何に使うの?と思うでしょう。

ベースの四方は局面でカットしていたので、締め付けるためのハンドルノブが取り付けられないですよね?

でも、局面にしなければ強度に問題が出そうなので、直角にカットしたものにはできません。

なので、局面にするのは強度的なこととデザイン的なことを考えると必須な形状でした。

じゃ、どうするの?ということになるのです。

そこで、この円形の木製ワッシャーを埋め込んで接着することで、平面にし、ハンドルノブでしっかり締め付けられるようになったのでした。

ここ、実はどうやって水平にしようかとかなり悩んだポイントでしたので、この案を思い浮かんだ時はとても興奮したものです。

アイデアとしては良いのですが、それよりも端材のパワーが恐ろしいです。

これならトリマーを脱着が簡単にできます

ハンドルノブで締めやすいように、一部をカットして指が当たりにくくしていることで、トリマーを外すといったことになっても、狭いスペースであっても比較的簡単にできるようになっています。

でも、たぶんあんまり取り外すことはないと思いますが、仕様上はそれができるような作りにしておく方が便利は便利なのです。

で、バックサイドには、垂直にスムーズな移動ができるようにキャスターを使用。

実際にはスライドレールを使っている動画もありましたが、そりゃその方がカチッとして良いと思います。

でも、お高いでしょう?という具合で、スライドレールを4本買うと高価なツールになってしまうので、端材で作るならば安く作れる作り方を考える必要もあるでしょう。

そこで出てきた案が、このキャスターです。

しかも、1個あたり約60円というチープさ!

4個で300円もかかっていない素晴らしさ。

これがスライドレールなら一桁違っていることでしょう。

まぁ、手間はかかりますよマジで。

でも、手間はいいじゃないですか。

ということで、今回は内箱製作となります。

次の動画は、第2弾として外箱の製作と昇降装置の設置などとなることでしょう。

是非、次回作もお楽しみに!

おしまい