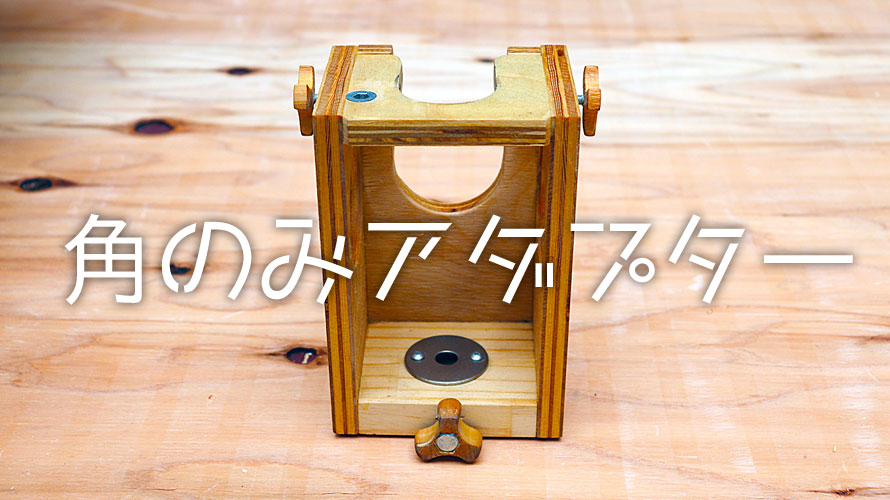

端材で作るSK11ボール盤用角のみアダプター

以前に購入した「SK11・SDP-300Vボール盤」ですが、DIYするのに非常に便利で重宝する工具だとつくづく感じておりますが、丸い穴を開けるだけになりますよね?

でも、椅子やテーブルなどの家具を組むときにどうしてもホゾ穴が必要になってくるのですが、それをするには四角の穴を開ける必要がありますので、角のみを使って開けることになります。

その場合、市販で「角のみドリルスタンド」というような、それ専用の工具が売られているので、それを購入してホゾ穴を開ければ問題は解決します。

でも、ドリルで穴を開けれるというのであれば、ボール盤に角のみを取り付ければできるんじゃないの?と素朴な質問が生まれてくるので「どういう仕組みにすればボール盤で角のみを取り付けて穴を彫ることができるのか?」と試行錯誤した結果、こんな感じに仕上がりました。

ちょっと複雑な形状ではありますが、凄く少ないパーツでできるのでコスパは高いと思いますし、端材で作れるレベルなので造りやすいかなと思います。

DIYでホゾ穴を開けたいと悩んでいる方は、是非作ってみてください。

材料は大体これだけで作れます

本体の基本的なパーツは5つの端材から成っています。

下部の角のみを固定する材料だけは、厚み19x幅89mmの1/4パイン材を使っていますが、その他は12mm厚の合板です。

12mmを使うと強度はありますが重くなるので、両側を軽量化のため肉抜きしていますが、もうひとつ下に穴を開ければ良かったと思っています。

ハンドルノブは30mmの丸棒の残りをボアビットを使って削り出しで製作しましたが、これはかなり簡単に可愛いものができるのでオススメです。

両サイドはM4の鬼目ナットとネジ、前面のノブはM5の鬼目ナットと六角ボルトです。

両サイドはナベ頭ネジで丸いのでエポキシ樹脂でプラス部分まで塗って接着しています。

仕上げはオイルフィニッシュでナチュラルに近い色合いにしています。

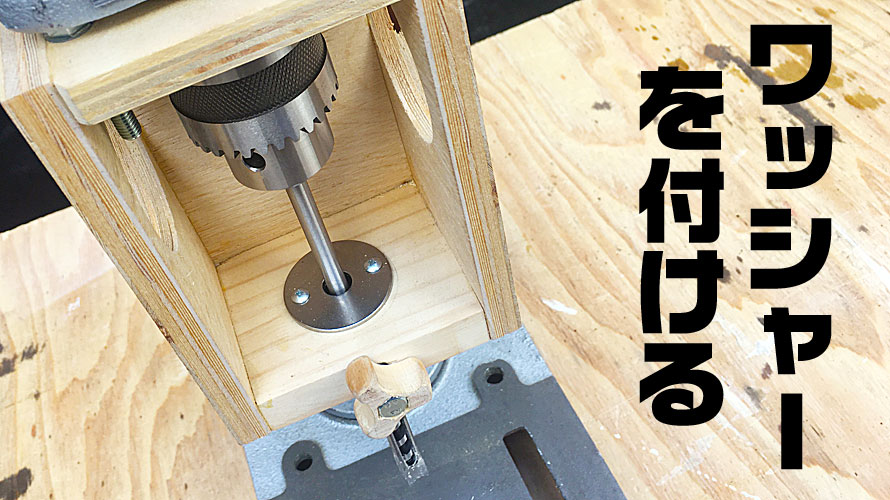

角のみを固定する方法

角のみを前面に取り付けたボルトで締め付けて止めるようにしていますが、実はこれではなかなかしっかり止まりません。

なので、角のみを通す穴の内側に0.5mm厚のゴム板を貼り付けて滑らないようにしてみました。

角のみの直径が19mmというとっても中途半端なサイズなため、ホームセンターで19mmのドリルビットを探しに行きましたが売ってませんでした。

それなら仕方がないので20mmのボアビットで穴を開けて、0.5mm厚のゴム板を貼り付ければちょうど19mmになってぴったりフィットするんじゃないかと思い早速やってみたのですが、これがぴったりすぎて逆に滑り止めが効きすぎて角のみ自体が入らなくなったのです。

そんな訳で一面のみゴム貼り状態で滑り止め効かせた感じでもやってみましたが、結論的にはゴムなし20mm穴で良いという判断になりました。

その状態ではちょっとガバついていたのですが、ボルトを締めるとそれなりに固定もできたので、その状態でいいかと思っていたのですが、やっぱり振動でガタついてきたため、念のために用意していたワッシャーを取り付けて、角のみを突き当てた状態でボルト固定。

これが意外としっかり止まったので、ワッシャーを使うのはオススメです。

ワッシャー1枚付けるだけで非常に安定します。

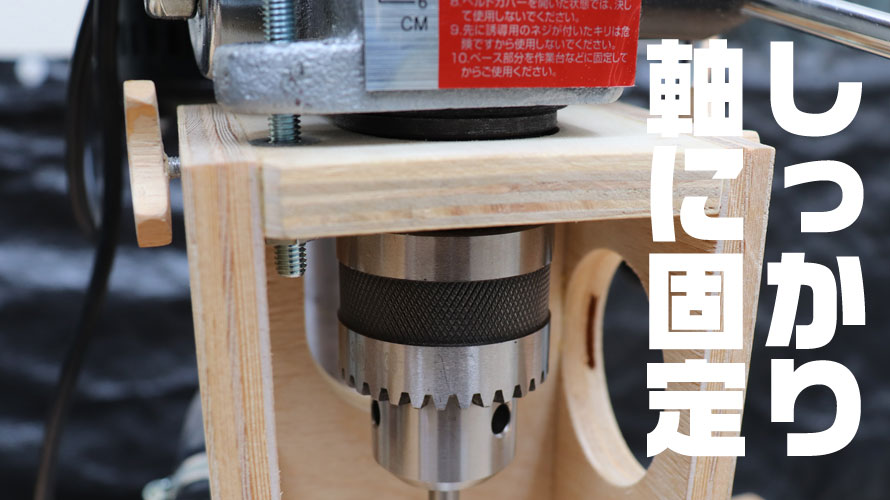

軸のサイズが非常に大切

SK11のボール盤以外は分かりませんが、このボール盤の軸の直径は確か40mmだったと思います。

この40mmにぴったりフィットしたサイズにしなければグラつきの元になるので、結構ここは重要です。

この軸にフィットする寸法にすることで両サイドのボルトでの締め付けがよく効いてきます。

動画でも分かるように、本体を軸に取り付けるとドリルチャックに掛かるので取り付けしやすくなります。

ということは、軸よりもチャックの方が幅があるという事になりますので、裏面にはチャックが通るように幅50mmに穴を開けています。

ちなみにドリルチャックの直径は45mmです。

ゲージの指針パーツをアルミで作る

SK11ボール盤には穴あけ深度が分かるようにゲージが付いています。

そのゲージを指すパーツも作らないとボルトを買っても意味がないので、以前に丸ノコガイド定規を作った時のアルミレール端材で作りました。

作り方は動画を見ればその簡単さが分かると思いますが、切って穴を開けて曲げるだけです。

これに使用したボルトは、M6の長さ100mmです。

たぶんM8でも良いと思います。

一応、そこにゲージのメモリがあったので製作しましたが、深度が必要にならないのであれば別に取り付ける必要はないと思います。

たぶん、今回の目的である「ホゾを彫る」という事を達成するだけであれば貫通させますので、このゲージバーは不要かなと思います。

参考までに作ったパーツになります。

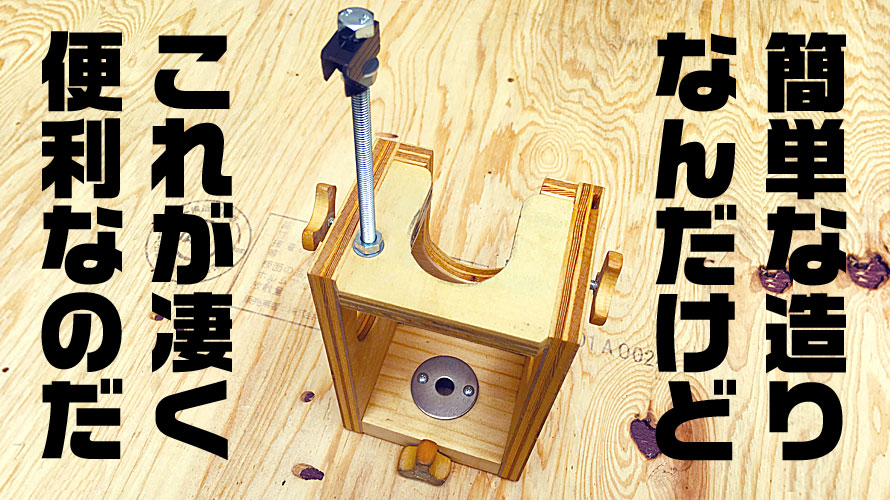

作りも簡単、材料も合板でOKな気楽さ

完成して彫ってみた感想としては「なかなか使えるやん!」という事でした。

いつもの通り図面なしで、頭の中で立体的に組み立て、サイズも想像しながら弾き出したものでしたので、かなり試行錯誤しましたし、完成するまでには難航しました。

どこが難しかったのか?と問われれば「全て」と答えますが、中でも角のみを固定するところが結構悩みました。

最終的には、ワッシャーとボルト止めで十分だった訳ですが、角のみを取り付ける際に内部のドリル部分が抜け落ちるので、逆にそれを利用する形でドリルチャックにドリル固定する際に、ワッシャーの面に押し付けた形でボルト固定するので、その結果3点で留められているような形になりブレも極端に減ったのです。

車も、いくら高級車だといっても、ゴムパッキンがなければ走らないのと似ていて、ワッシャーを付けないと振動でブレてしまい綺麗に穴を開けることが難しいのです。

今回のDIYで作ったこの「角のみアダプター」はそれら金具類だけの費用で作れたのでおそらく数百円。

たぶん、ざっくり200円程度じゃないかと思いますので、コスパ抜群のツールかなと思います。

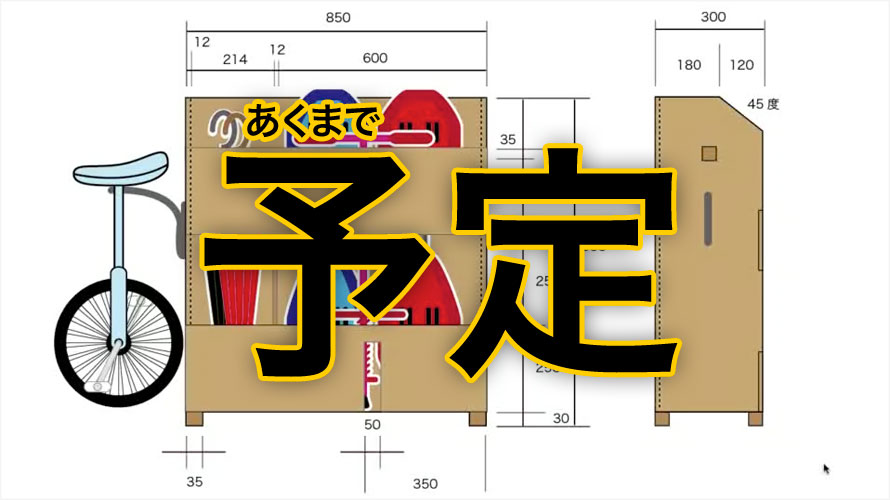

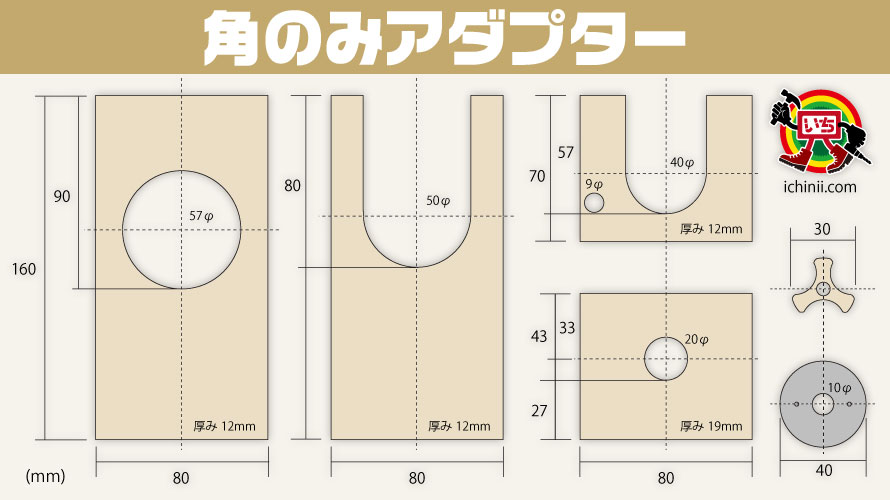

図面描いてみました…

製作してから図面を描くというのもどうかと思いますが、大体のサイズを知っておいた方が作りやすいと思うので、ほんとザックリですが図面を描いてみました。

ご存知の通り、端材を使って作ったので不要な出っ張り部分(上部の庇のようなものとか)を含まず寸法を書いてますので、今回の実際のサイズはこの図面と若干異なります。

ですので、あくまで参考の範囲とお考え下さい。

パーツ数的には複数必要なものがありますが、それぞれひとつだけ寸法を出しています。

例えば、左のパーツは両サイドのパーツなので2枚必要ですし、ハンドルノブは合計3個必要になります。

あと、ワッシャーのサイズも分かっている方が良いかと思ったので掲載しておきました。

そこそこ大きめのワッシャーになっています。

以上を参考に、是非トライしてみてください!

もちろん、自己責任で行ってくださいね!

おしまい